超音波非破壊検査装置

Ultrasonic Tester

非破壊による全数検査で

品質管理に貢献します

超音波探傷の特長

-

特長1

溶接ビード内部の欠陥検出が可能

リークチェック・水圧チェック・カラーチェックでは検出できない溶接ビード内部の欠陥(ブローホール・ボイド・クラック)の検出が可能です。ビード内部の欠陥による耐久性不足を防止することができます。

-

特長2

溶着不良・接着不良等の他、クラック及び剥離検出可能

放射線検査で奥行きの無い欠陥は検出が困難な場合がありますが、超音波検査では接合部不良、クラック等を検出する事が可能です。

-

特長3

反射源までの距離が測定可能

放射線では2方向以上から検査しないと欠陥の位置を特定する事ができませんが、超音波検査では一方向の検査で欠陥の位置が測定可能です。反射源までの距離がわかる為、検査体の厚みを測定する事が可能です。

サービス・製品内容

取り扱い探傷器

- シングルチャンネル

一つの探触子により探傷検査を行います。 - マルチチャンネル(2CH/4CH)

複数の探触子を用いた探傷により検査処理機能が向上します。 - フェイズドアレイ(16CH/32CH/64CH/128CH)

多数の振動子を組み込んだ探触子を使用し、広範囲の探傷検査を行います。 - 空中超音波

検査対象品を水浸又は油・ゼリー等を塗布することなく非接触で探傷検査を行います。

ハンディー探傷器による検査について

- 使用探傷器

シングルチャンネル・フェイズドアレイ - 検査方法

主に直接接触法(被検査体による) - 検査用途

アーク溶接、TIG溶接、高周波焼き入れ、メッキ層、蒸着層 等 - 検出対象

溶接部:溶着深さ・ブローホール・ボイド・クラック、焼入れ深度、接着部・メッキ部・蒸着部の剥離、厚み計測、軸力測定 - 検査対象品

鉄骨溶接部、石油タンク・圧力容器、鋼材(板・棒・管)、レール溶接部、ロックボルト・アンカーボルト、表面加工品 等

製品情報・仕様

量産製造工程用自動超音波探傷装置

自動車部品向け自動超音波探傷装置

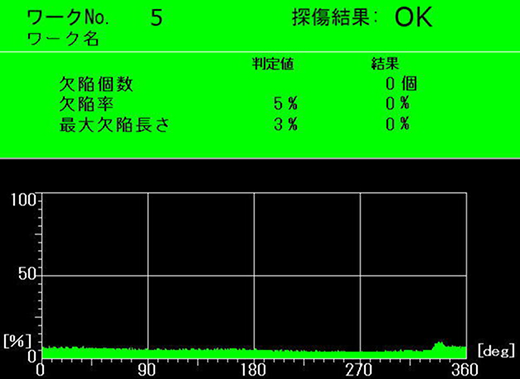

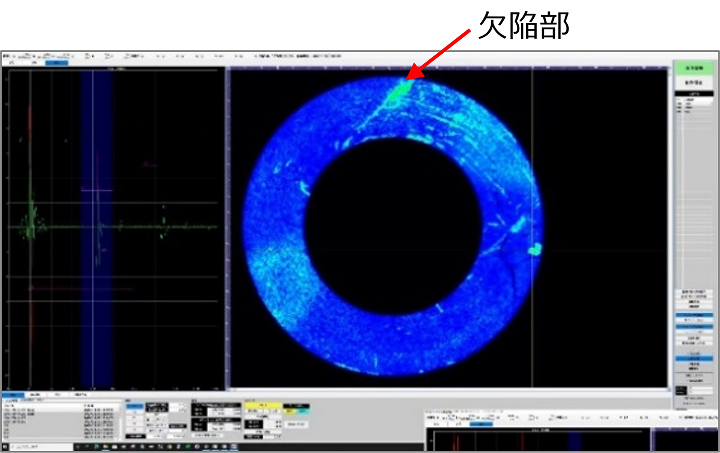

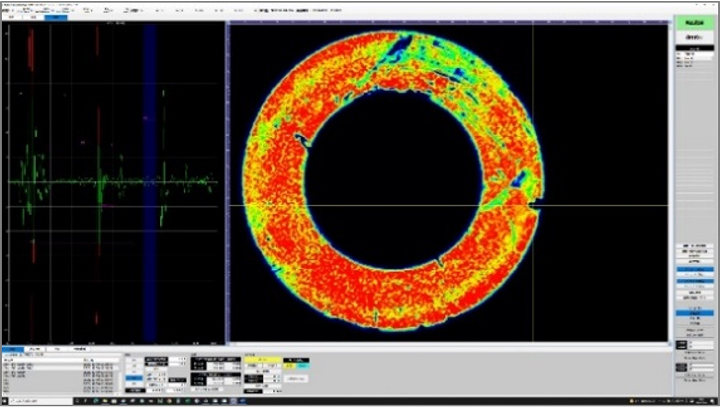

OK結果表示

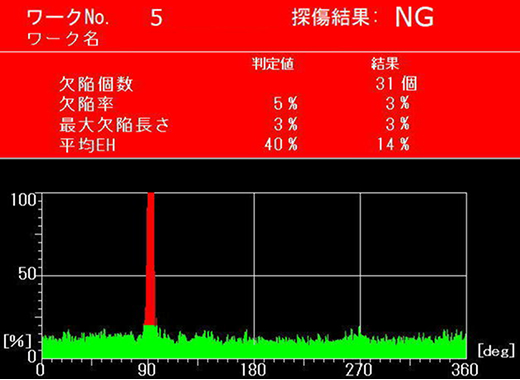

NG結果表示

- 良品/不良品の判定結果を緑色/赤色で見やすく表示

- 1回転分の探傷エコー高さ分布をカラー表示

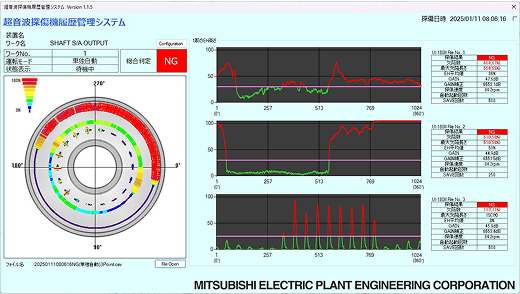

履歴管理PC

履歴管理機能を用いることにより、不具合発生品の事後確認、原因究明に役立てられます。

また、中長期間でデータの変化を見える化する事で、不具合の前兆を確認でき不具合を未然に防ぐことが可能となります。

仕様

- 使用探傷器

シングルチャンネル・マルチチャンネル・フェイズドアレイ - 検査方法

主に水浸法 - 検査用途

主に電子ビーム溶接、レーザビーム溶接 - 検出対象

溶接部/溶着深度、ブローホール、ボイド、クラック - 検査対象品

-

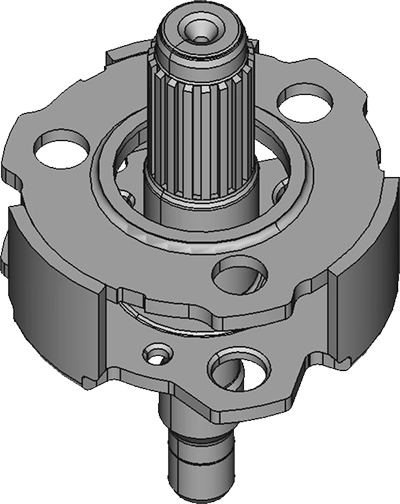

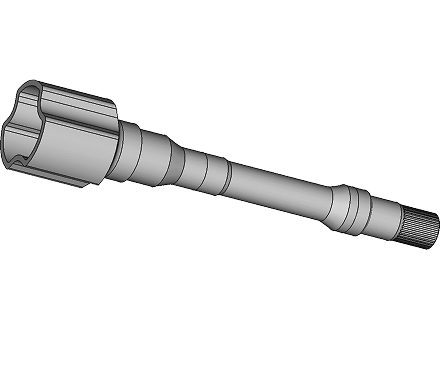

M/T部品

-

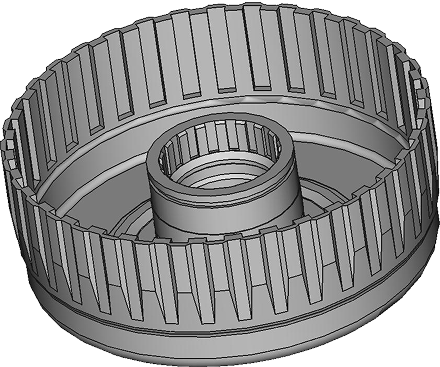

A/T部品

-

ターボ部品

-

クラッチ部品

-

等速ジョイント部品

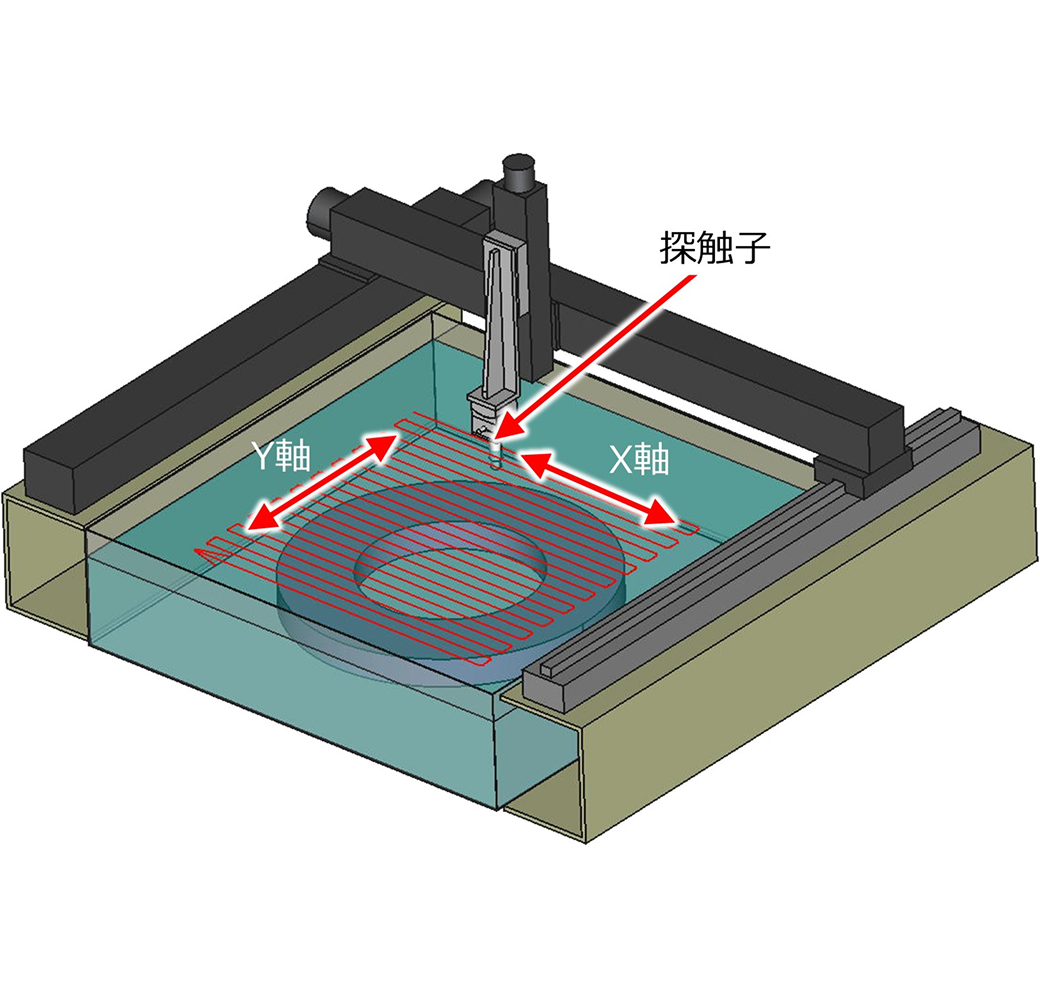

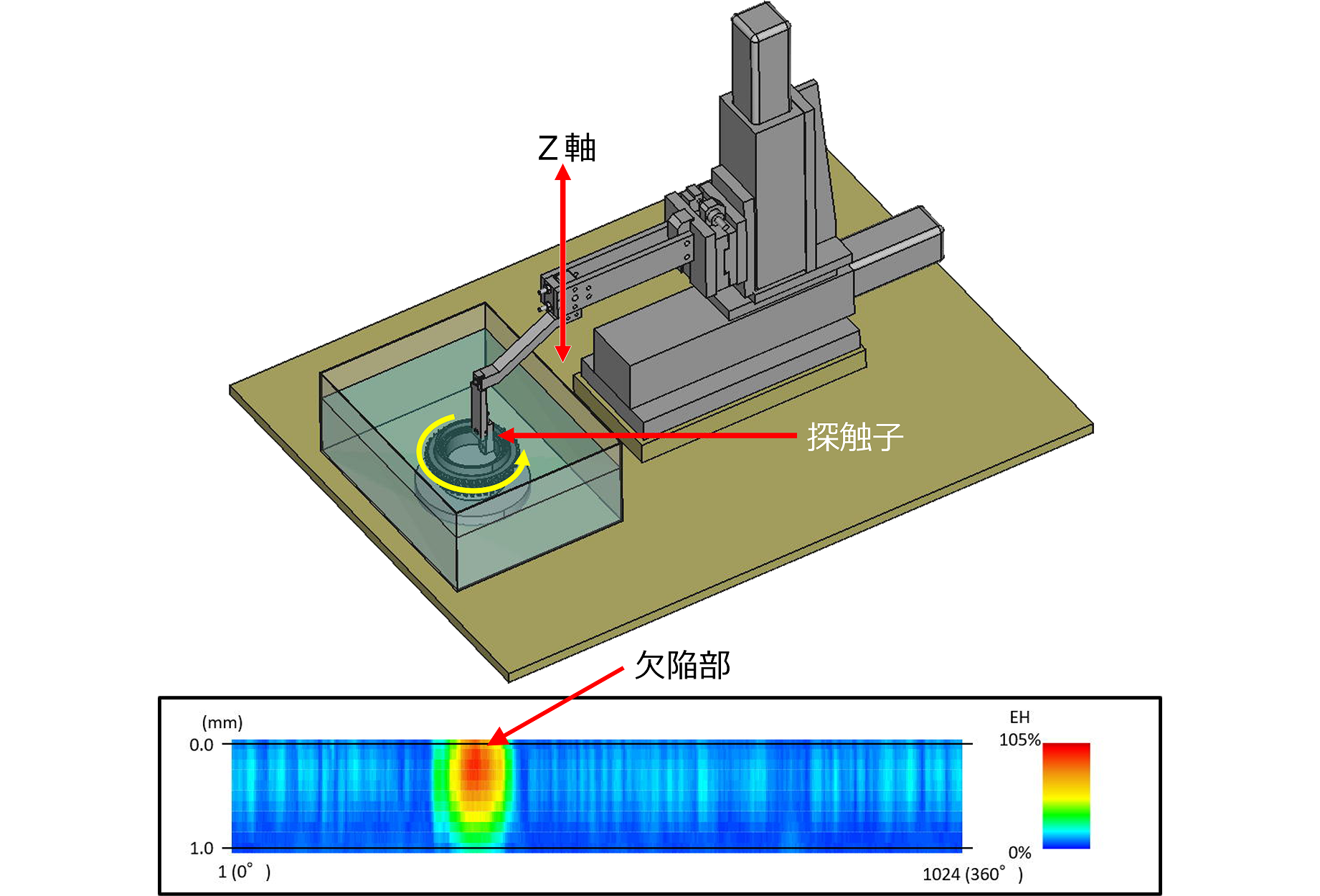

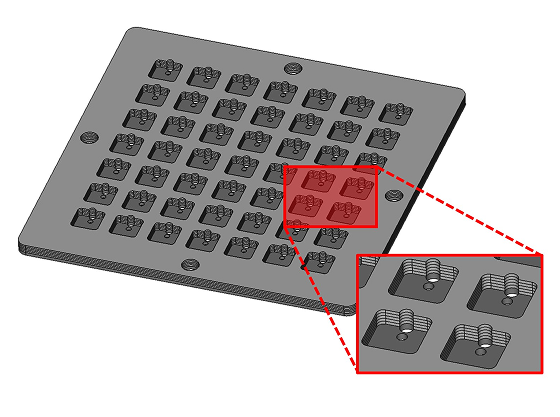

二次元操作自動超音波探傷装置

探触子 X-Y走行

結果画面イメージ

2値化描写

グラディエーション描写

被検査体回転+探触子 Z軸走行

仕様

- 使用探傷器

シングルチャンネル、フェイズドアレイ、空中超音波 - 検査方法

水浸法、空中伝搬法 - 検査用途

電子ビーム溶接、レーザビーム溶接、拡散接合(HIP)、ボンディング、ロー付け 等 - 検出対象

溶接部/溶着深度、ブローホール、ボイド、クラック

接着部/空隙 - 検査対象品

-

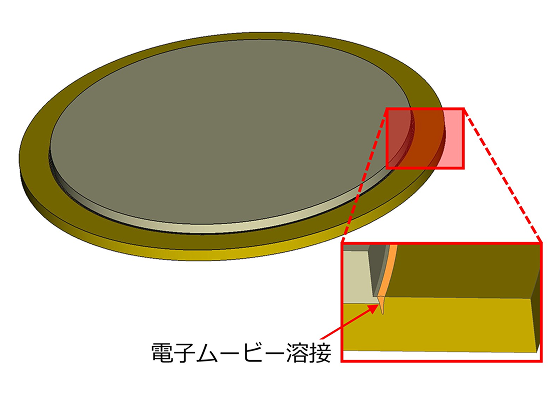

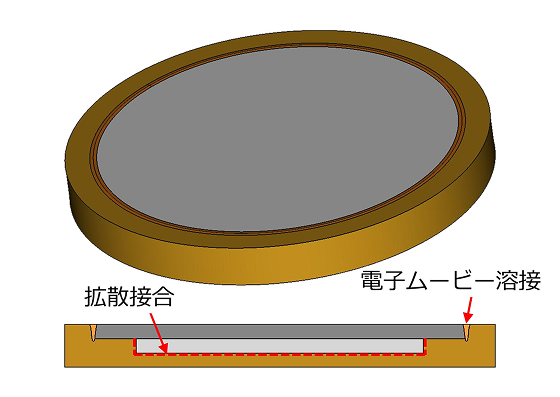

①ターゲット材:電子ビーム溶接

-

②ターゲット材:拡散接合

-

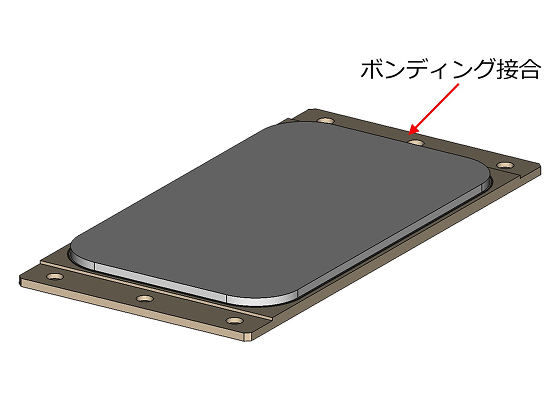

③ターゲット材(FPD):ボンディング接合

-

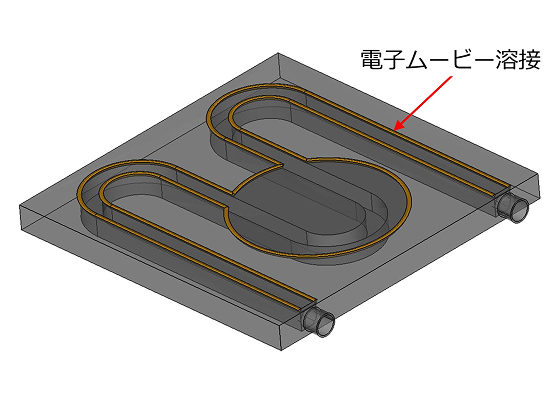

④水冷ジャケット:電子ビーム溶接

-

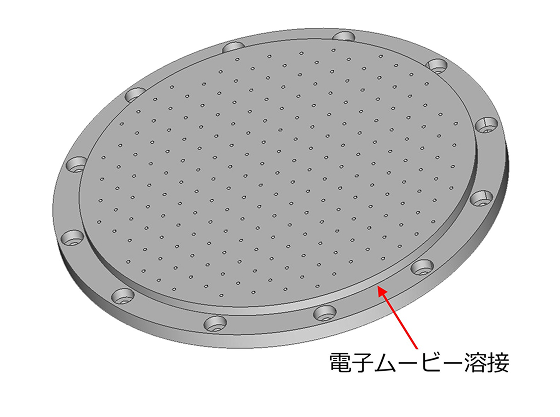

⑤シャワーヘッド:電子ビーム溶接

-

⑥積層部品:ボンディング、拡散接合

導入メリット・その他

導入メリット

- 非破壊による全数検査により出荷製品の品質向上につながります。

- 非破壊による全数検査により歩留まりが向上しロスコスト削減が期待できます。

- 検査履歴管理機能によりトレーサビリティーを確保でき不具合発生時の対応に有効です。

サンプルテストについて

- 超音波非破壊検査につきましては、検査対象品の材質・形状・寸法により最適な検査方法をご提案いたします。

弊社検証機によるサンプルテストを行っておりますので、お気軽にご相談ください。

装置仕様について

- 装置につきましては、お客様の製品・仕様に合わせ製作いたします。

製品の搬送装置も承ります。運転方案につきましては、お客様の仕様に沿った形でご提案させていただきます。